为降低人工成本压力,提升机器质量,针对使用AI插件的PCB设计做出规范和标准化,以满足AI插件工艺的要求,特制定本规范。

本标准规定了采用自动插件机进行电子组装的电子产品在进行印制电路板设计时应遵循的技术规范。

本标准适用于采用自动插件机印制板的设计。

3、设计要求

3.1、A.I插件印制板的外形及要求

3.1.1.印制板外形应为长方形或正方形,;最大尺寸为:450mmX450mm,最小尺寸为:50mmX50mm。

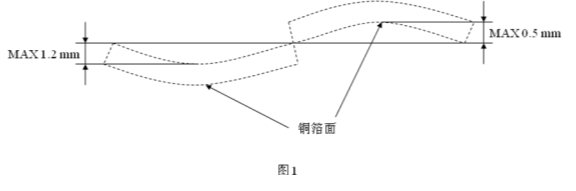

3.1.2印制板的翘曲度:最大上翘0.5mm,最大下翘1.2mm,如图1所示。

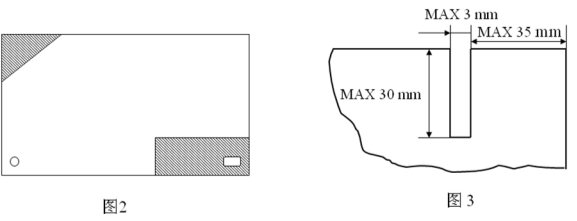

3.1.3当印制板需要被部分地裁去边或角时,应采用工艺冲缝的方法,使要裁去的部分能够保留到自动插件工序完成后再去除,(可采用做邮票孔或微割方式,注意考虑去除裁去部分的方便性)如图2所示。

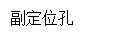

3.1.4 边沿若要开口,其开口宽度不要超过3mm,深度不要超过30mm。开口与附近角的距离要大于35mm;同一边上不要超过5个开口;尽量避免在长边上开口;如图3所示。

3.2 印制板的插机定位孔

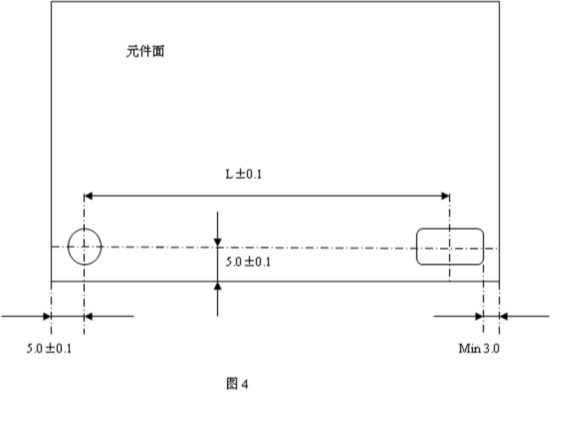

3.2.1.采用AI插件的印制板应在最长的一条边上设置主副两个电插定位孔。如图4所示(元件面)。其中左下角为主定位孔,孔径为Ø4.0mm;右下角为副定位孔,其孔径尺寸应为Ø4.0mm的鹅蛋形定位

3.2.2两定位孔的中心轴连线平行于最长边,离最长边的距离为5.0±0.1mm,主定位孔与左边的距离为5.0±0.1mm,副定位孔孔边与右边的距离应不小于3.0mm,定位孔周围从孔边向外至少 2mm范围内应覆铜箔以增加板的机械强度。

3.2.3主副两定位孔的中心距L的优选系列为:290mm、235mm、350mm,误差为±0.1。

3.2.4 AI插件PCB定位孔在元件面标记符号图中用方框标示。

3.3 印制板的非AI插件区

3.3.1在非AI插件区内布置的元件(其插孔在此区内)不适用于AI插件,如该部分确需布件,就需采用手工插件。

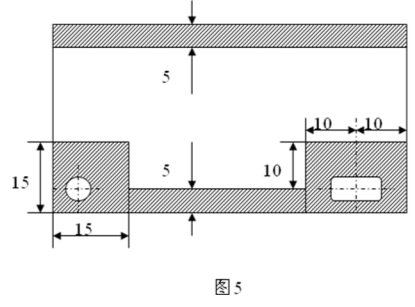

3.3.2对于卧插元件,其非AI插件区(定位盲区和边缘盲区)为图5所示画有斜线的区域,如该部分有元件,需采用手插。

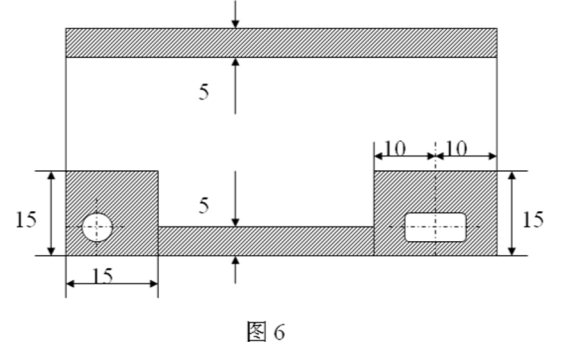

3.3.3对于立插元件,其非AI插件区为图6所示画有斜线的区域,如该部分有元件,需采用手插。

3.3.4 为防止工装、夹具等损伤印制板边沿的印制线,应避免在印制板边沿

3mm范围内布宽度 1mm以下的电路走线。

3.4、元件的插孔

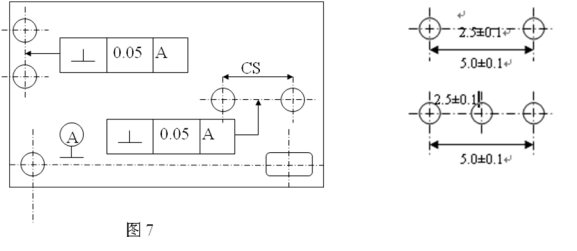

3.4.1卧式元件插孔中心连线必须和定位孔连线平行或垂直,立式元件可360度插件,其必须满足增加量为1度(如图7所示)。

3.4.2元件插孔的中心距CS见图7示:

卧插元件CS=5.5~20mm

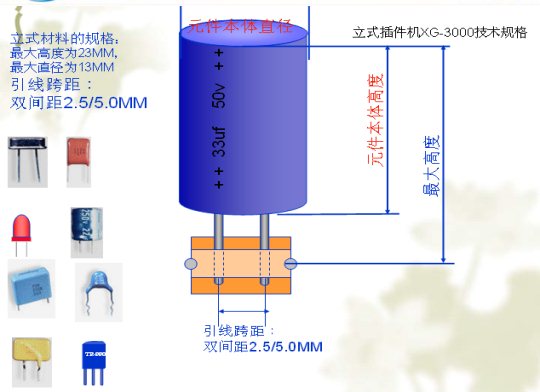

立插元件CS=2.5/5.0±0.1mm,如图8所示

3.4.3.元件插孔直径Ø,按元件引线直径+0.5mm来计算,如

如:卧插元件:塑封整流二极管等0.8mm引线的元件,其插件孔为Ø=0.8+0.5=1.3mm,(误差±0.1mm)

1/2W、1/4W电阻、电感、跳线等0.6mm引线的元件,其插件孔为Ø=0.6+0.5=1.1mm(误差±0.1mm)

1/6W、1/8W电阻、玻璃二极管等0.5mm引线的元件,其插件孔为Ø=0.5+0.5=1.0mm(误差±0.1mm)

立插元件插件孔同样为:元件插件脚直径+0.5mm=AI插件时PCB需设计的插件孔

3.5、元件形体的限制

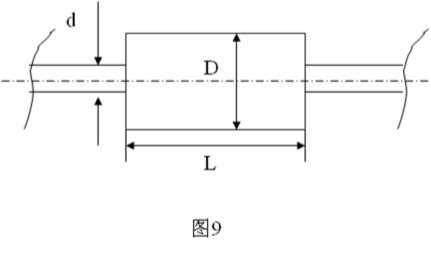

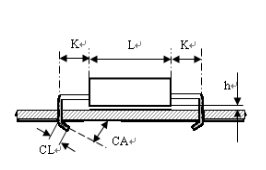

3.5.1.卧插元件:如图9所示,对元件形体作如下限制

本体长度 L = 3.0mm ~ 10mm

本体直径 D = 0.6mm ~ 4.0mm

引线直径 d = 0.4mm ~ 0.8mm

跳线 L=5.5mm ~ 30mm

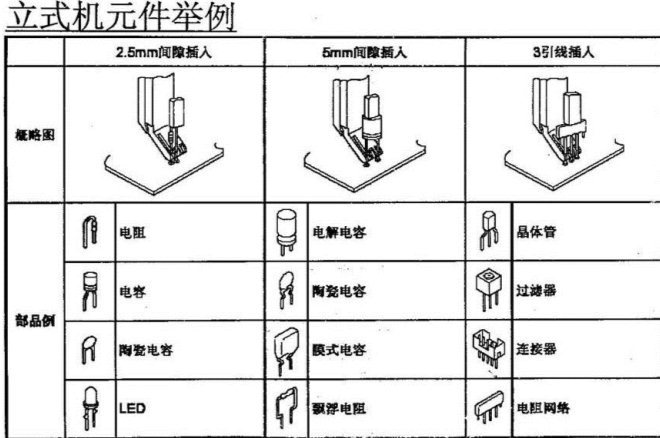

3.5.2. 立插元件:如图10所示,其元件体能够被容纳最大高度可为23mm(最大高度指:元件本体高度+元件脚限位高度),最大直径为13mm。

3.6、自动插元件的切铆形状

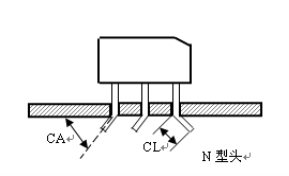

3.6.1 卧插元件:其在印制板上的切铆形状如图11a所示,其中CL(锡点面露元件脚长度)=1.5-2.0±0.5mm,CA(元件脚折叠角度)=0-35±10°可调, h(元件本体离PCB距离)≈0.1mm。

3.6.2立插元件:其在印制板上的切铆形状如图11b所示,其中CL=1.5-2.0±0.3mm, CA=0-35±10°可调。

图11b 图11a

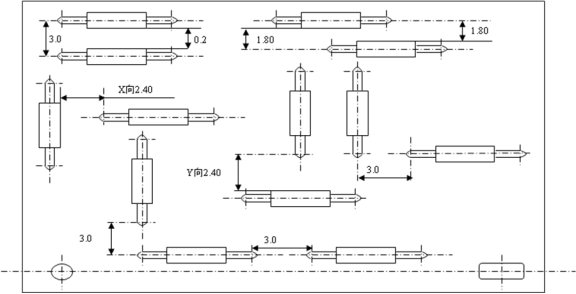

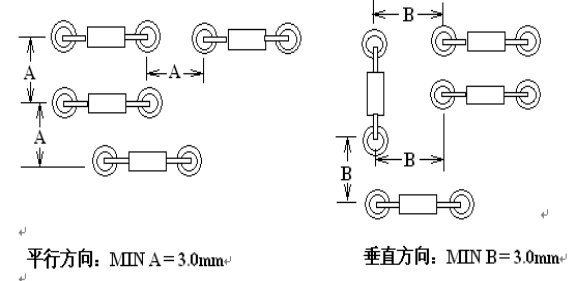

3.7、元件排布的最大允许密度

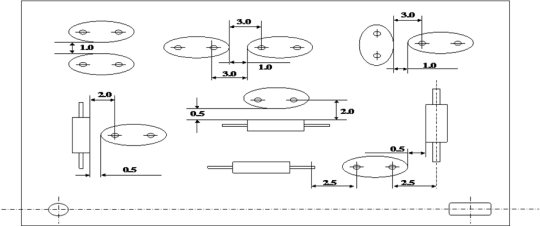

3.7.1 卧插元件:各种可能的最密排布其相邻的最小间距如图12所示。

水平和垂直都平行的布件,各元件之间本体距离≥0.2mm;插件孔之间的距离≥3mm。

水平或垂直在同一线上布件,相邻插件孔之间的距离≥3mm。

水平或垂直在同一平行线上布件,本体和相邻插件孔距离≥1.8mm。

其它布件注意该元件插件孔离周围元件本体的垂直距离≥2.4mm,两插件孔的距离≥3.0mm。

图12

3.7.2 元件密度要求:

PCB上元件密度越大,自插机走位越小,因此效率越高。但是,元件密度过大插件时会打伤打断邻近元件,损坏刀具。下图是插件机能够接受的最大密度:

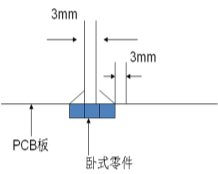

3.7.3 卧式元件与贴片的密度要求

元件脚周围3mm无贴片料

元件脚周围3mm无贴片料

3.7.3.1元件本体、元件引脚与SMT贴片元件最小距离为圆周3mm(上图示)

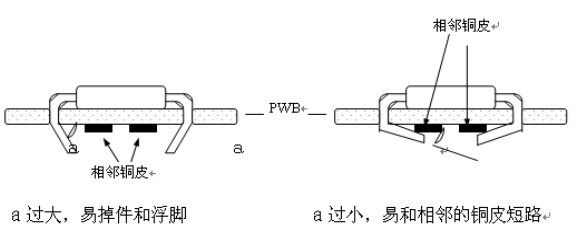

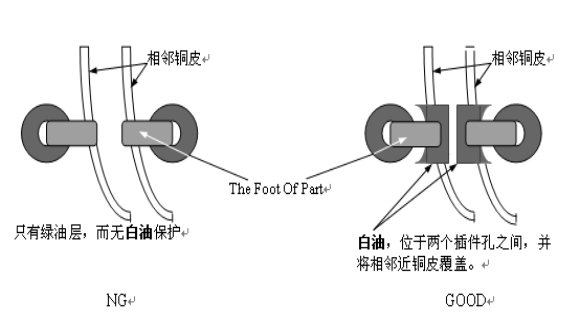

3.8、元件铜皮设计:

3.8.1自插机插件时,一直存在如下问题:

(1).元件角度过大,容易掉件和产生浮脚

(2).元件角度过小,容易和相邻铜皮短路

为彻底解决以上问题,建议EG设计PWB时,离插件孔较近的走线覆盖白油;

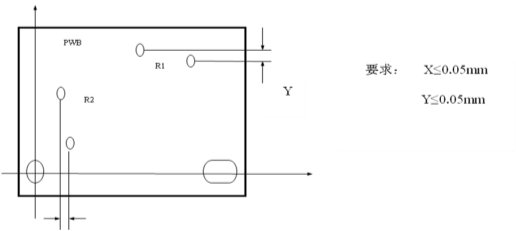

3.8.2 卧式元件孔偏斜范围:PCB在布直插元件时,各元件插件孔尽量和PCB板边垂直或平行;如确认需偏斜时,注意两元件插件孔平行的最小距离应小于0.05mm。

3.9立插元件:

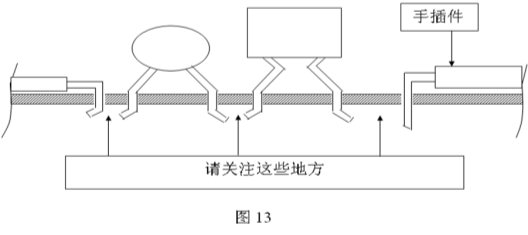

3.9.1立插元件的排布应考虑已卧插的元件对立插元件的影响,还应避免立插元件引脚向外成形时可能造成的相邻元件引脚连焊(直接相碰或过波峰焊时挂锡),如图13所示。

3.9.2立插元件最密排布时其相邻立插元件本体(包括引脚)之间的最小距离应不小于1mm,插件孔和相邻的元件本体距离应不小于3mm。如图14所示。

3.9.2立插元件与卧插元件之间应有适当的间距,立插元件插件孔和相邻的卧插元件本体距离不小于2.0mm,如该两插件孔在同一水平上,则要求距离不小于2.5mm,该两元件本体和本体之间的距离不小于0.5mm。如图14所示。

图14

图16

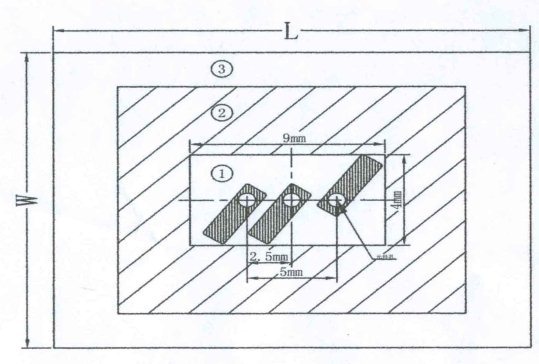

3.9.3立式元件与SMT元件间的密度:

正反面 SMT元件与立式元件的密度

由于立式插件机的元件剪断弯脚部件在进行立式插件时会与PCB的正反有较近的距离,为此对正反面的SMT元件与立式元件孔的距离有要求

①、(W)4mm×(L)9mm的范围内不可有SMT元件。

②、(W)10mm×(L)16mm的范围内不可有高度大于1mm的SMT元件。

③、(W)13mm×(L)22mm的范围内不可有高度大于5mm的SMT元件。

上下平面的元件高度不可大于6mm。

说明:上图16所示,AI机插件头和底部剪脚刀片为斜面,上图①区域AI机插件头和底部剪脚刀片会完全接触PCB,故该部分不能布贴片;②区域AI机插件头和底部剪脚刀片第一个斜面离PCB为1mm,故该部分元件高度≤1mm;③区域AI机插件头和底部剪脚刀片第二个斜面离PCB为5mm,故该部分元件高度≤5mm;AI机插件头和底部剪脚刀片工作离PCB为6mm,故上下平面的元件高度不可大于6mm。

3.10、焊盘

3.10.1 焊盘的设计应考虑到元件引脚切铆成形时的方向,应有利于焊接,应考虑到波峰焊时元件引脚不至于与相邻印制线路短路。

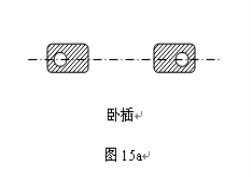

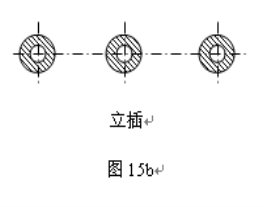

3.10.2 卧插元件的焊盘宜设计成长圆形,插孔在焊盘中的位置如图15a所示;立插元件的焊盘宜设计成插孔和焊盘为圆形,插孔位置如图15b所示。

4、物料编码要求:

因AI插件的物料对物料体积和物料尺寸及编带有严格要求,需对AI插件物料进行新编码;即在原编码的最后面加上‘A’字进行区分,编码由原来的13位升为14位如:

如:碳膜电阻/RT14-1/4W-5.1K-J ,原编码BDRT415101JXG,当该物料为AI插件料时,编码为BDRT415101JXGA;

电解电容/CD11-16V-10U-Z,原编码 BDCD11E106Z1G,当该物料为AI插件料时,编码为BDCD11E106Z1GA .

5、设计注意事项图示说明:

5.1 PCB板应有AI定位孔,定位孔标准为4.0MM(定位孔可大于0.1-0.2MM,即4.0MM-4.2MM范围内);

如图:

- AI物料弯脚(从孔中心算)2.5MM以上应无SMT料,或其它上锡线路,避免造成SMT拨脚或其它工艺不良;

- 玻璃二极管,孔到本体距离应在3MM以上,为避免在生产过程中打爆二极管;

- 色环电感,孔到本体距离应在4MM以上,为避免在生产过程中打爆电感;

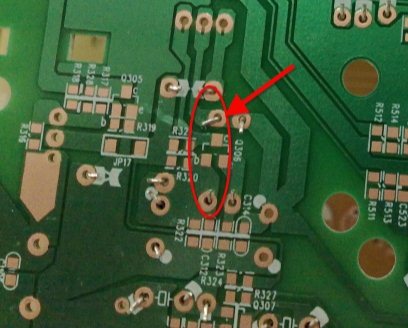

6、设计问题图示及说明(见附图)

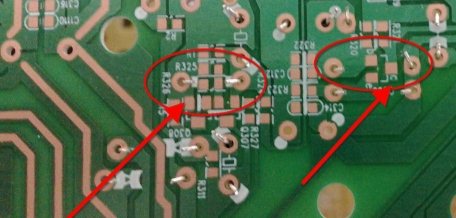

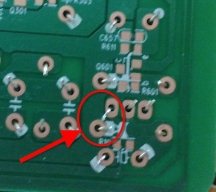

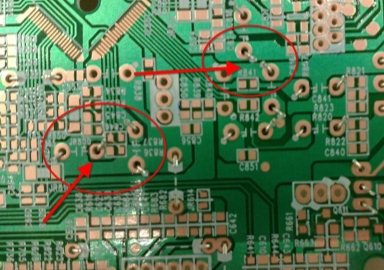

线路设计太靠近插件孔,AI插件拔脚后,元件脚和线路短路

元件剪脚折弯后和其他焊盘短路,需加工移开

元件剪脚折弯后和旁边线

路短路

过炉后极易和旁边焊

盘短路

过炉后元件脚和元件脚之间,

元件脚和焊盘之间易引起短路

OK焊接和设计不良引起的不良焊接

元件设计过密

插件孔设计过窄,AI将元件压坏

完整的Word格式文档51黑下载地址:

AI插件PCB设计规范.doc

(6.38 MB, 下载次数: 20)

AI插件PCB设计规范.doc

(6.38 MB, 下载次数: 20)