项目名称: BIPV双玻光伏组件设计

一.项目说明…3

二.太阳能电池组件设计原则3

三.太阳能电池组件生产工艺流程图4

四.太阳电池组件材料选型和生产工序设计5

五.原料清单6

六.参考文献12

一、项目说明 1.BIPV概念:指在建筑外围护结构的表面安装光伏组件提供电力,同时作为建筑结构的功能部分,取代部分传统建筑结构如屋顶板、瓦、窗户、建筑立面、遮雨棚等,也可以做成光伏多功能建筑组件,实现更多的功能,如光伏光热系统、与照明结合、与建筑遮阳结合等。 2.项目目标和完成标准:采用BIPV ,可用于13层大楼供电,满足高峰期间用电需求 3.项目发起的原因:人们对舒适的建筑环境的追求越来越高,导致建筑采暖和空调的能耗日益增长。在发达国家,建筑用能已占全国总能耗的30%—40%,对经济发展形成了一定的制约作用。为满足大楼高峰期正常供电,在与客户沟通下,本公司决定为客户安装调试BIPV光伏发电系统。 4.项目优势 BIPV优势:①能够满足建筑美学的要求;②能够满足建筑物的采光要求;③能够满足建筑的安全性能要④能够满足安装方便的要求;⑤能够具有寿命长的优势;⑥具有绿色环保的效果;⑦无需占用宝贵的土地资源;⑧能有效地减少建筑能耗,实现建筑节能;⑨降低墙面及屋顶的温升。 5.项目的技术需求:①光伏组件的力学性能②建筑的美学要求③建筑结构与光伏组件电学性能的配合④建筑结构与光伏组件电学性能与光学性能的配合⑤巧妙利用太阳能的建筑。二、太阳能电池组件设计原则 1、光伏组件的力学性能

作为普通光伏组件,只要通过IEC61215的检测,满足130km/h(2,400Pa)风压和抗25mm直径冰雹23m/s的冲击的要求。用做幕墙面板和采光顶面板的光伏组件,不仅需要满足光伏组件的性能要求,同时要满足幕墙的三性实验要求和建筑物安全性能要求,因此需要有更高的力学性能和采用不同的结构方式。例如尺寸为1200mm×530mm的普通光伏组件一般采用3.2mm厚的钢化超白玻璃加铝合金边框就能达到使用要求。但同样尺寸的组件用在BIPV建筑中,在不同的地点,不同的楼层高度,以及不同的安装方式,对它的玻璃力学性能要求就可能是完全不同的。南玻大厦外循环式双层幕墙采用的组件就是两块6mm厚的钢化超白玻璃夹胶而成的光伏组件,这是通过严格的力学计算得到的结果。 2、建筑的美学要求

BIPV建筑首先是一个建筑,它是建筑师的艺术品,就相当于音乐家的音乐,画家的一幅名画,而对于建筑物来说光线就是他的灵魂,因此建筑物对光影要求甚高。但普通光伏组件所用的玻璃大多为布纹超白钢化玻璃,其布纹具有磨砂玻璃阻挡视线的作用。如果BIPV组件安装在大楼的观光处,这个位置需要光线通透,这时就要采用光面超白钢化玻璃制作双面玻璃组件,用来满足建筑物的功能。同时为了节约成本,电池板背面的玻璃可以采用普通光面钢化玻璃。

3、建筑结构与光伏组件电学性能与光学性能的配合

在设计BIPV建筑时要考虑电池板本身的电压、电流是否方便光伏系统设备选型,但是建筑物的外立面有可能是一些大小、形式不一的几何图形组成,这会造成组件间的电压、电流不同,这个时候可以考虑对建筑立面进行分区及调整分格,使BIPV组件接近标准组件电学性能,也可以采用不同尺寸的电池片来满足分格的要求,以最大限度地满足建筑物外立面效果。 4、建筑隔热隔音的要求

普通光伏组件并没有像中空玻璃一样的隔热空气层,只是简单地安装在建筑物上或者支撑构件上,和建筑物并没有形成统一的整体。这时的光伏组件作为BIPV组件来使用往往会将大量的热量带入室内,造成耗能和节能相矛盾的情况,同时也不能满足建筑的隔音要求。这时可以将普通光伏组件做成中空Low-E玻璃的形式(Low-E玻璃又称低辐射的玻璃,是在玻璃表面镀上多层金属或其他化合物组成的膜系产品。其镀膜层具有对可见光高透过及对中远红外线高反射的特性,使其与普通玻璃及传统的建筑用镀膜玻璃相比,具有优异的隔热效果和良好的透光性),这样既能隔热又能隔音。

5、建筑采光的要求

普通光伏组件为了提高效率,会将电池片间距缩小到2~5mm.但在BIPV组件中,要考虑到室内的采光要求,这时要调整电池片间距到25mm左右,使组件的透光率在30%左右。

6、光伏组件安装方便的要求

BIPV光伏组件作为建筑物的一部分,它安装要求比普通组件的安装要求高很多,难度大很多。一般BIPV组件安装高度较高、安装空间较小。考虑到安装方便,可以将光伏组件做方便拆卸的单元式幕墙形式,这样既方便了安装,同时也提高安装精度。 三、太阳电池组件材料选型和生产工序设计

图1组件基本结构图 CELL:无锡尚德太阳能电力有限公司、通威集团、英利绿色能源控股有限公司、常州天合光能有限公司、江苏林洋新能源有限公司等。

选择通威集团,单晶硅,他们在行业内有很强的实力,世界首条工业4.0高效电池生产线于2017年9月20日正式投入生产,这些年俩通威集团不断发展,在全球电池片行业已经有了很高的地位,其产品质量更是全球首屈一指。 表1 通威电池片基本参数

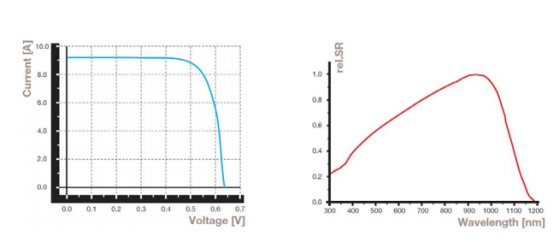

性能与质量: 所有产品均通过检验(全检) 通过最低功率和工作电流进行电性能分档 以逆电流和并联电阻进行甄选 有规律性的监测产品性能 微量弯曲变形 长期的稳定性与可靠性  图2电池片IV曲线与光谱响应曲线 图2电池片IV曲线与光谱响应曲线

更多电池片具体差数见报告 GLASS:在玻璃破全国大型光伏玻璃生产厂商:济南世明机械设备有限公司,济南腾顺达机械设备有限公司,四川振兴安全玻璃有限公司,河南裕华高白玻璃有限公司,成都牧马山玻璃有限公司,浙江福莱特光伏玻璃有限公司,浙江和合科技有限公司等。 表2浙江福莱特光伏玻璃有限公司玻璃参数 | | 高透光率(最高6-12-6达80%); 更通透明亮,保证了更多温暖明媚的阳光; 极低传热系数 U值(最低1.16),更节能。 | | | | 纯净通透无杂色,接近通透白色; 更高的色彩还原度,在室内可透过玻璃更好的与自然环境交流。 | | | | | | | | | | |

表3 浙江杭州玻璃有限公司玻璃参数 采用浙江杭州玻璃有限公司中空双层钢化Low-E玻璃,剥离强度低利于返修,拉伸强度高不易损坏,玻璃厚度,5mm,1989mm×1326mm×5mm,选用5mm的玻璃因为这样既有了玻璃的力学性也可以很好的降低电池板重量。 产品质量:满足AS/NZS2208:EN12150/DIN1249D,ASTM-E-903(891)-96,日本JIS等标准。Low-E玻璃又称低辐射玻璃,是在玻璃表面镀上多层金属或其他化合物组成的膜系产品。其镀膜层具有对可见光高透过及对中远红外线高反射的特性,使其与普通玻璃及传统的镀膜玻璃相比,具有优异的隔热效果和良好的透光性。可以很好的满足BIPV组将力学性能与光学性能的要求。PVB:目前我国生产PVB中间膜的主要厂家有:杜邦中国集团有限公司,广东华凯塑胶有限公司,广州市奥吉斯新材料有限公司,浙江德斯泰塑胶有限公司,天台县百赞塑胶有限公司,浙江瑞华塑胶有限公司,浙江信威塑胶有限公司 武汉鸿锦新材料有限公司等等。 PVB 胶片的特点: 结构完整性:在正常负载情况下,夹层玻璃性能基本上与单片玻璃性能相同,然而,一旦玻璃破碎,夹层玻璃则明显地保持其完整性,很少有玻璃碎片掉落。 隔音特性:夹层玻璃中富有弹性的PVB膜片对声波有阻滞作用,极为有效的降低了令人讨厌的噪音传导。特别是位于机场、车站、闹市及道路两侧的建筑物在安装夹层玻璃后,其隔音效果十分明显。 防紫外线:PVB膜片最大限度的降低了紫外线光,遮挡了99%以上的有害光线。这样有助于保护贵重家具、挂图、陈列品或商品,以免受紫外线辐射的影响而产生褪色。 节约能源:PVB中间膜制成的建筑夹层玻璃能有效地减少太阳光通过,同样厚度,采用深色低透光率PVB薄膜制成的夹层玻璃阻隔热量的能力更强,从而达到保持室温,减裂时能防止玻璃穿透,即使用玻璃刀也不能划穿,能有效防盗。 防盗性:PVB夹层玻璃非常坚韧,即使敲裂,由于中间层同玻璃牢牢地粘附在一起,仍能保持结构完整。 表3奥吉斯PVB技术参数 | | | | 0.38/0.45mm± ,0.76mm±0.03mm | | 25mm内 0.01mm,500mm内 0.01mm,500mm内 0.02mm,整卷最大偏差0.04 0.02mm,整卷最大偏差0.04 | | | | | |  0.6% 0.6%

| |  0.3% 0.3%

| |  81% 81%

| |  8.0Mpa 8.0Mpa

| |  20.0Mpa 20.0Mpa

| |  200% 200%

| |  10% 10%

| | 在50摄氏度±2摄氏度,湿度95%±4%环境下测验6小时,外观无明显变化,不出现气泡和脱胶现象 | | 距375高压石英灯230mm处连续照射100小时,外观无明显变化,透光率下降小于5% | | 透明片2440mm,彩带片1850/430mm,乳白、彩色2400mm |

表4奥吉思PVB技术参数 经过对比上述两家公司产品我们选择重庆华凯有限公司的透明PVB产品。除了两家公司都有的特点外,重庆华凯有限公司的产品主要具有收缩率小(电池板会长时间暴露在阳光下收缩率不能太大,否则会影响电池板的使用寿命)。 EVA胶片与PVB胶片的区别: - 所用树脂不一样:一个是EVA树脂,一个是PVB树脂。

2、加工温度不一样:EVA胶片加工温度为玻璃表面温度110度左右,PVB胶片在120-130度。

3、所用再加工设备不一样:EVA胶片的玻璃深加工设备是夹胶炉,操作简单,成本很低,懂电懂设备加工的就可以自己仿造,市场上卖的便宜的2万元左右,配置最好的不超过10万元,缺陷是不能批量生产;PVB胶片的玻璃深加工设备是高压釜,成本高,操作复杂,合片后要预压,再进釜加温加压加工,价格一台需要上百万元,优点是能批量生产,缺陷是订单少了加工成本高,或少了无法加工。

4、吸水率不一样:EVA胶片吸水率极低,小于0.1%;PVB胶片吸水率高。

5、所用气压不一样:夹胶炉抽真空形成的气压就1个大气压,高压釜的大气压是8个左右大气压。

6、玻璃应用的领域不一样:EVA夹层玻璃因为EVA胶片的熔点低,主要用于室内装饰,或室外低层,用于室外高层,会因为室外温度高时,胶片软化会降低粘合强度,容易引起玻璃脱落;PVB夹层玻璃因为PVB胶片熔点高耐高温,耐老化性能高,而广泛应用于室外或幕墙。

7、EVA胶片不含增塑剂,PVB含增塑剂,所以EVA胶片打密封胶时很容易被硅胶侵蚀,PVB对密封胶没有选择。

8、价格不一样:同样厚度,EVA胶片价格低,PVB胶片价格高。

9、EVA胶片有雾度,PVB透明度高。

详细可见台湾长春化工PVB与EVA的对比报告 TPT:太阳能背板位于太阳能电池板的背面,对电池片起保护和支撑作用,具有可靠的绝缘性、阻水性、 耐老化性。初期太阳能背板具有三层结构( PVDF/PET/PVDF ),外层保护层 PVDF 具有良好的抗环境侵蚀能力,中间层为 PET 聚脂薄膜具有良好的绝缘性能,内层 PVDF 和 PVB具有良好的粘接性能。 太阳能背板作用编辑:

1.耐高压以及具有高绝缘性能

2.耐候性佳,抗UV紫外线老化≥25年

3.防震并可以有效保护电池片断裂 但是我们设计的BIPV光伏组件考虑到其对于采光的独特要求,且TPT不具备透光性,经过慎重考虑,不适用TPT,将原本使用TPT的部分改为透光性更好的中空双层钢化low-e玻璃,这样既满足了其对于采光性的要求,也增加了其力学性的机械强度,可以更好的满足BIPV光伏组件要求。 边框:江阴市元铝新能源材料有限公司,坐落于中国最具经济活力的长江三角洲——江苏省江阴市周庄镇欧洲工业园。公司专业生产加工各种规格太阳能光伏电池(组件)铝合金边框、太阳能支架及配件等。太阳能专用设备有铝边框CNC加工中心、专用切割机、折弯机、角码机、液压冲床机、端面铣等,能满足太阳能光伏电池(组件)各种规格要求。 我们要求规范组件的边框需具备以下几点要求 1、抗腐蚀,抗氧化性强; 2、强度及牢固性强 ; 3、抗拉力性能强; 4、弹性率、刚性、金属疲劳值高 ; 5、运输、安装便捷,表面即使划伤也不会产生氧化,不影响性能; 6、通过方便的不同选材,能适应各种环境; 7、使用寿命在15-20年以上, 8、边框高于玻璃面板3±0.5mm。 为方便安装我们还设计了T型边框与支架详细见后面图纸。 焊带:宽度与电池片的主栅线相同,用于将电池片相互串在一起的。国内的焊带生产厂家有南通辰皓光伏科技有限公司、宁波市镇海斯恩科电子科技有限公司、苏州胜德元新能源科技有限公司等。我们采用苏州胜德元新能源科技有限公司产品。 表5苏州胜德元新能源有限公司焊带参数 | | | | | | | | | | | | | | 宽度1.0mm—2.5mm可任意订制;厚度0.08mm—0.25mm。 | | 4Kg﹑8Kg两种工字轮,适合机器自动焊接,中间无断头;也可以为客户定尺裁切,纸盒包装。 |

表6南通赛历光伏科技有限公司焊带参数 | | 无氧铜≤0.0165Ωmm2/m,T2紫铜≤0.0172Ωmm2/m | | 63%Sn37%Pb(TM-A) 96.5%Sn3.0%Ag0.5%Cu(TM-B)

62%Sn36%Pb2%Ag(TM-C) | | | | |

我们选用苏州胜德元新能源科技有限公司,伸长率软态≥20%;半软15%相比于南通赛历光伏科技有限公司产品不易断裂。考虑到焊带具有一定的遮光性,会影响光伏电池的发电量,我们选的焊带不能越细越好,越细的焊带电阻值越高,从而产生的损耗也就越高。那么,结果上述考虑,在综合考虑下选择厚0.1mm,宽度1.4mm的焊带较为合适。 支架:目前国内生产光伏支架的厂家排名为,中信博新能源科技(苏州)有限公司以出货量2613兆瓦位居榜首,苏州爱康金属科技有限公司以出货量1500兆瓦位列第二,深圳市安泰科建筑技术有限公司以1328兆瓦的出货量排名第三。 接线盒:组件智能接线盒是将光伏组件级功率优化模块和传统接 线盒集成在一起的设备, 兼具功率优化器的最大能量转换、 组件数据采集、报警、定位、安全管理和接线盒的功能。 表7 集能易接线盒参数 输入参数 | 最大输出功率 | 350 W | 最大输出电流 | 10 Adc | 输出电压范围 | 0 ~ 60 Vdc | 系统电压 | 1000 Vdc | 转换效率 | 最大转换效率 | 99.50% | 欧洲效率 | 98.50% | CEC效率 | 98.30% | 安装规格 | 尺寸 | 152x133x25.9 mm | 重量 | 540g | 输出连接器 | MC4 | 工作温度 | -40 ~ +85 ℃ | 防护等级 | IP65 | 相对湿度 | 0~100% | 安规标准 | EMC | FCC Part15 class B, IEC61000-6-2, IEC61000-6-3 | 安规 | IEC62109-1 (Class II safety) | 过压等级 | III | 认证 | CE、TUV、CQC |

表8 LUEABB郎本接线盒参数

经过对比我们选择集能易的接线盒,该产品具有输出功率大、转换效率高、工作温度范围广的特点。 四、太阳电池组件主要生产图纸,生产参数 与规则说明 1.组件设计图纸展示

图3组件基本构造图

图4电池片

图5电池片排列图 单块电池片面积244.2918cm2,电池片总面积2.64m2为达到组件透光率50%左右,我们光伏组件的面积大约为: 244.2918x54/50%=26383.5144cm2≈2.64m2 电池组件的长度1989mm,宽度1326mm.

图6电池板接线盒图 字母线长700mm,接线盒500x500x100mm,

图7栅线焊接基本原理图(栅线焊接要防止焊带的遮光)

图8 U型槽与光伏板边框连接示意图 光伏电池的正面为负、背面为正,二极管的负极连接电池正面,正极连接电池负面。

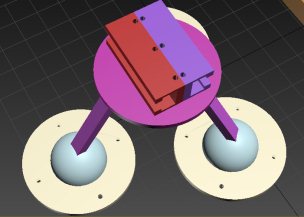

图9支架设计图 光伏支架采用钢结构设计,基座一个半径10cm厚2cm的圆形钢板,上面有4个12mm的孔,用于膨胀螺丝与墙面的连接;上面的圆盘与下面的半径和厚度一样,上面的U型槽与光伏板的T型边框完美结合,U型槽上面有三个8mm的螺丝孔,用螺丝把圆盘与U型槽连接;U型槽与U型槽的连接用一块钢板上面打上4个8mm螺丝孔,其余部分的连接在出厂的时候应该用电焊将其焊牢固。经过设计我们可以方便的安装且钢结构的使用年限与光伏板的使用年限基本一样,所以钢结构的支架可以放心使用。 表9 组件理想情况参数

注:上述参数为理想情况I-V曲线上得到的,实际参数应为STC测试标准,测试之后得到。 2.组件的损失 焊带的遮光,不管是四主栅还是五主栅,占总面积3%左右,这一部分光是非常可喜的,焊带一般来说是近似于一个平面,虽然说实际的形状是一个轻微的弧型,但是太阳光照到电池片,照到焊带上,通过PVB又重新返回,从光学角度上来说基本没有被利用,所以引入一个问题,如何降低焊带的光学损失,主要手段,减少焊带的宽度,在组件这个技术上一直在应用。 所以焊带的损耗为: R =ρL/S =0.0172×38.454/0.00000014Ω =0.00000472434857Ω U =IR =9X0.00000472434857V =4.2519e-5V P带=UI =4.2519e-5X9W =3.8e-6 损失功率:η =P带/PX100% =3.8e-6/242X100% =1.581e-8 通过计算焊带的损耗大约1.581e-8,说明了焊带设计选择比较合理。 表10 原料清单

六、基本生产工艺 1.电池检测——2.正面焊接—检验—3.背面串接—检验—4.敷设(玻璃清洗、材料切割、玻璃预处理、敷设)——5.层压——6.去毛边(去边、清洗)——7.装边框(涂胶、装角键、冲孔、装框、擦洗余胶)——8.焊接接线盒——9.高压测试——10.组件测试—外观检验—11.包装入库。 工艺简介: 1.电池测试:由于电池片制作条件的随机性,生产出来的电池性能不尽相同,所以为了有效的将性能一致或相近的电池组合在一起,所以应根据其性能参数进行分类;电池测试即通过测试电池的输出参数(电流和电压)的大小对其进行分类。以提高电池的利用率,做出质量合格的电池组件。 2.正面焊接:是将汇流带焊接到电池正面(负极)的主栅线上,汇流带为镀锡的铜带,我们使用的焊接机可以将焊带以多点的形式点焊在主栅线上。焊接用的热源为一个红外灯(利用红外线的热效应)。焊带的长度约为电池边长的2倍。多出的焊带在背面焊接时与后面的电池片的背面电极相连。(我们公司采用的是手工焊接) 3.背面串接:背面焊接是将36片电池串接在一起形成一个组件串,我们目前采用的工艺是手动的,电池的定位主要靠一个膜具板,上面有36个放置电池片的凹槽,槽的大小和电池的大小相对应,槽的位置已经设计好,不同规格的组件使用不同的模板,操作者使用电烙铁和焊锡丝将“前面电池”的正面电极(负极)焊接到“后面电池”的背面电极(正极)上,这样依次将36片串接在一起并在组件串的正负极焊接出引线。 4.层压敷设:背面串接好且经过检验合格后,将组件串、玻璃和切割好玻璃纤维、背板按照一定的层次敷设好,准备层压。玻璃事先涂一层试剂(primer)以增加玻璃和PVB的粘接强度。敷设时保证电池串与玻璃等材料的相对位置,调整好电池间的距离,为层压打好基础。(敷设层次:由下向上:玻璃、PVB、电池、PVB、玻璃) 5.组件层压:将敷设好的电池放入层压机内,通过抽真空将组件内的空气抽出,然后加热使PVB熔化将电池、玻璃和玻璃粘接在一起;最后冷却取出组件。层压工艺是组件生产的关键一步,层压温度层压时间根据PVB的性质决定。我们使用快速固化PVB时,层压循环时间约为25分钟。固化温度为150℃。 6.修边:层压时PVB熔化后由于压力而向外延伸固化形成毛边,所以层压完毕应将其切除。 7.装框:类似与给玻璃装一个镜框;给玻璃组件装铝框,增加组件的强度,进一步的密封电池组件,延长电池的使用寿命。边框和玻璃组件的缝隙用硅酮树脂填充。各边框间用角键连接。 8.焊接接线盒:在组件背面引线处焊接一个盒子,以利于电池与其他设备或电池间的连接。 9.高压测试:高压测试是指在组件边框和电极引线间施加一定的电压,测试组件的耐压性和绝缘强度,以保证组件在恶劣的自然条件(雷击等)下不被损坏。 10.组件测试:测试的目的是对电池的输出功率进行标定,测试其输出特性,确定组件的质量等级。

完整的Word格式文档51黑下载地址:

BIPV双玻组件设计.docx

(310.73 KB, 下载次数: 8)

BIPV双玻组件设计.docx

(310.73 KB, 下载次数: 8)

|