使用两个单片机分别控制连个三相逆变系统

本系统分为两个三相逆变系统,逆变器1采用软件生成三相spwm波,通过IR2110驱动MOS管,最后通过LC滤波产生三相正弦波,通过电压传感器反馈输出交流的有效值给单片机,软件通过采样得到的有效值进行PID控制算法,来控制SPWM波,达到稳压的目的。逆变器2电路主拓扑与逆变器一样,控制方法采用了硬件三相滞环比较型电流跟踪法。可以输出恒定的交流电流,通过采集逆变器1的电流波形,送入逆变器2控制系统的调制波输入,逆变器2输出电流就会跟踪调制波的波形,达到同频同相的目的,通过控制调制波的的放大系数,可以改变两个逆变器的电流比,让两个逆变的电流比值恒定。

1系统方案对竞赛题目进行分析,由于题目要求逆变器输出线电压的负载调整率低于0.3%,可见逆变器并联供电的时候必须保证输出线电压恒定。另一方面,题目要求两个逆变器在输出时能够做到功率分配的控制,也就说明逆变器必须也能够有效地控制各自的输出电流。需要同时实现并联系统三相输出的恒压和各逆变器的恒流控制,是本次竞赛题目的难点所在。下面则针对于本题的要求,对控制方法的方案设计进行讨论。

1.1 控制方法的论证与选择为了解决题目要求的对输出线电压的恒压控制,并做到对各个逆变器的恒流控制,可以考虑对两个逆变器采用不同的控制策略。对逆变器1做恒定线电压的闭环控制,在负载不变的情况下,并联系统输出的总电流是恒定的。在此基础上,对逆变器2做恒流并网控制,将逆变器1的输出视为主电网,控制逆变器2的输出并网电流恒定。那么只要使得逆变器2的给定电流与总电流之间保持一定的比例关系,就可以保证逆变器1和逆变器2的输出电流能够按照设定的比例分配。 但是对于两个逆变器的控制方案,也有多种选择,下面分开进行讨论: 方案一:采用单片机控制两个逆变器,在输出进行反馈两路电压电流信号进入单片机,采用PID算法控制定时器输出占空比,从而控制输出电流和电压,方法简单,容易实现。但是由于此题是属于并联供电系统,而单片机输出PWM占空比精度有限,可能导致两个逆变器之间压差过高,导致电流过大,或者导致输出电流不精准不稳定的现象。 方案二:采用硬件控制方法,利用dac产生3路相差互为120度的正弦调制波,逆变控制采用硬件反馈控制,输入需要调制波形,逆变输出就会跟随调制波形成比例输出。但是这样需要采集两路的电流有效值,通过控制DAC调制波的幅值,来控制逆变输出电流,通过两路测得的逆变输出电流有效值,来调整逆变输出电流比例。由于是硬件控制,所以控制速度够快,控制精度也能很高。 方案三:在两个逆变器的控制中,对逆变器1的恒压控制,通过采样并联系统输出线电压作为反馈,而采用数字PID对逆变器输出的线电压有效值进行闭环控制。而对于逆变器2的恒流并网控制,采用三相电流跟踪控制,而各相跟踪的参考信号,则通过采样逆变器1对应相输出的线电流输出获得。这样通过设置采样回路上的放大系数,就可以控制逆变器2的输出线电流保持与逆变器1相应线电流的比例关系。同时,由于逆变器1采用的是有效值闭环控制,所以其惯性系数大,更接近于电网惯性大的特点。而逆变器2采用瞬时值跟踪控制,惯性系数小,能够快速的对负载变化做出响应,提高了系统的动态响应特性。 方案二与方案三都是采用了硬件控制,理想效果也差不多,方案二需要3路DAC,现有的单片机中内置DAC通道不够,需要另外外加DAC,需要采集电流有效值,需要软件进行数据处理与控制。但是相比于方案二,方案三只需要三个电流互感器和三个放大器,就可以完成电流逆变输出的同频、同相、同比例。 综合以上分析,选择方案三。 2系统理论分析与计算

2.1 元器件选型分析

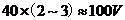

题目要求输出线电压24V,由于采用桥式三相逆变器,折算输入电压需要高于40V所以输入电容可以选择 的耐压值。 的耐压值。 MOS管选择低导通电阻的IRF4310,其耐压值为100V 导通电阻 =5.6mΩ =5.6mΩ 开关频率设定为36kHz,通过LC滤波,设计截止频率为1kHz。 由于需要输出为50Hz的交流信号,输出电容阻抗为 ,如果C取得很大,那么阻抗就很小,那么就会导致输出电压低,空载电流大,效率低等现象。所以取得47uf。根据公式: ,如果C取得很大,那么阻抗就很小,那么就会导致输出电压低,空载电流大,效率低等现象。所以取得47uf。根据公式:

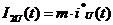

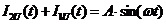

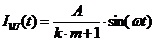

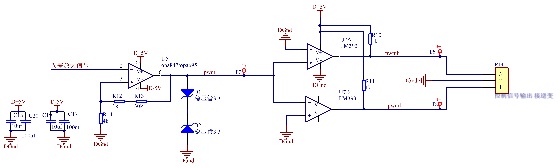

得到输出电感为539mH,因为是输出需要的是并联供电,为了使我的逆变器有较好的控流能力,可以考虑加大一点电感,所以选取1mH的环型电感。 由于此逆变打算作为交流恒流源,所以输出电感打算在逆变器1的基础上增加一倍,所以选择2mH电感。 2.2 控制方法分析逆变器1主要采用软件PID控制方式。通过采集输出电压的有效值,反馈回单片机,由单片机控制SPWM占空比来实现闭环控制。 逆变器2主要采用滞环比较型电流跟踪法。如图1通过检测输出电流,把输出电流与参考信号进行误差放大,将误差放大信号送入滞回比较器,再将滞回比较器输出通过一个反相器形成一路互补的PWM波形,来控制mos管的开关,从而控制该相输出电流增大或者减小,通过电感对电流的扼制作用,电流不会变化的太快。而电感越小开关频率也会越高。此电路可以根据输入的参考信号,做到输出电流实时跟踪参考信号,硬件结构简单,控流能力强。 图1 此系统中可以将逆变器1输出三相的线电流波形,通过电流互感器转换成信号作为图1中的 、 、 、 、 ,以U相来讨论: ,以U相来讨论: 设逆变器1的U相电流波形  、逆变器2的U相电流波形 、逆变器2的U相电流波形 ,通过电流互感器,检测逆变器1的电流波形作为 ,通过电流互感器,检测逆变器1的电流波形作为 : :  (1) (1)

而滞环比较电流跟踪逆变电路输出电流是可以跟踪 波形,即 波形,即  (2) (2)

又因为输出电压为正弦波且负载为阻性,所以输出的总电流为正弦波 ,所以 ,所以

由公式(1)(2)化简为:

所以输出总电流A为多少,输出电流比都为k*m 。k为逆变器1互感器电流采集系数,m为逆变器2滞环比较控制器电流反馈的系数. 3电路与程序设计

3.1电路的设计

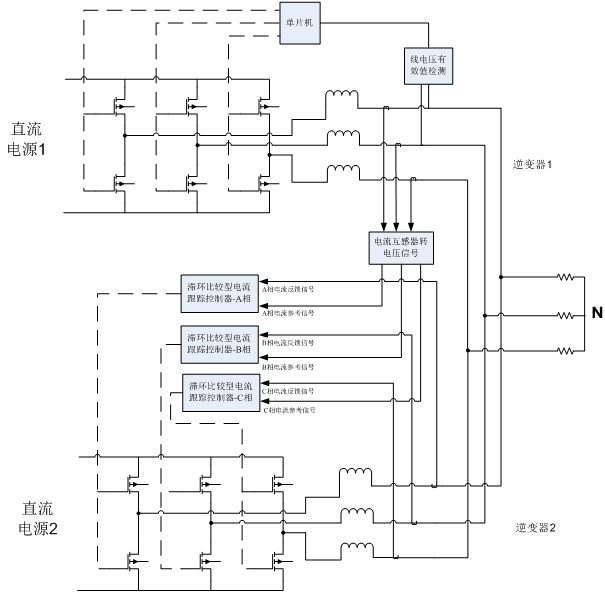

3.1.1系统总体框图系统总体框图如图1所示,主要包括两个三相桥式逆变,逆变器1控制器、逆变器2控制器。其中逆变器1控制器由单片机最小系统,电压电流有效值采集电路,辅助电源组成。逆变器2控制器则由三个滞环比较控制电路与交流电流采集模块组成。逆变器1在并联的时候主要起到交流恒压的作用,使三相输出线电压恒定在24V。逆变器2在并联的时候起到了控流作用,逆变器2实际上属于一个交流恒流源,输出线电流的大小与输入的参考信号成比例关系,通过参考信号可以控制逆变器2输出线电流的大小。而在此系统中,以逆变器1的三相输出线电流作为参考信号,既可以保证逆变器2的输出能保持与逆变器1同频同相,还能够保证逆变器1和2输出电流比恒定。

3.1.2逆变器1控制器电路设计采用STM32F407作为该控制器的CPU芯片,用LEM模块采集输出电压 ,用AD637转换成有效值,用STM32自带的AD测量ad637输出的有效值。 AD637有效值转换芯片 3.1.3逆变器2控制器电路设计采用硬件搭建的控制电路,由误差放大器,滞回比较器组成。  滞回比较器互补输出 四、测试方案与测试结果  1、测试方案 1、测试方案

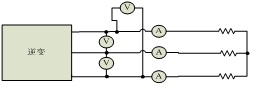

根据上面电路可对三相逆变器的线电流和线电压进行测量。 2、测试数据 基本要求 (1)在Io>=1.96A时 Uo=24  0.2V fo=50  0.2Hz 实际值:Io=2.02A,Uo=24.03V,fo=50Hz。 - THD<=0.03 实际值:THD=0.01。

- 效率>=87% 实际效率=

=92.2%。 =92.2%。

- 负载变化率S11<=0.3%,当Io=0A~2A

0.2A 0.2A

实际值:Io=0A时,  =24.01V Io=2A时,  =24.03V  =  = =0.08% 发挥部分 - 同时供电,Io=3A,fo=50Hz,逆变器1与逆变器2同时工作向负载输出功率。

实际值:  =1.550A,  =1.525A - Io在1~3A间变化时,逆变器1和逆变器2输出功率保持1:1分配时

全部资料51hei下载地址:

微电网系统.7z

(16.45 MB, 下载次数: 81)

微电网系统.7z

(16.45 MB, 下载次数: 81)

|