|

本次设计对汽车防抱死系统进行简单的设计,针对车速、轮速两个信号进行分析,并根据最佳滑移率计算。采用对比实时滑移率对比分析,ECU控制制动器进行制动力调节使滑移率在制动过程处于最佳范围,保证系统具有良好制动性能。 汽车的制动液压调节器主要包含以下几个部件:调压电磁阀、电动液压柱塞、储液室、低压储能室、电动液压泵、单向阀等。在制动系统进行常规制动时,调压电磁阀和电动液压泵不通电,进液电磁阀状态为流通,出液电磁阀状态为断流。这种方式的制动主要依靠自制动主缸输出的制动液在进液电磁阀的驱动下进入制动轮缸,改变制动轮缸的压力,实现汽车的常规制动。一旦需要进行防抱死制动,电子控制单元,也就是 ECU系统,会对车轮转速传感器输入的速度信号进行判定,如果判定结果为需要进行制动防抱死,则控制制动轮缸相应的进液或出液电磁阀进行通电换位 ,并自动判断处理,实现防抱死。其技术实质就是将传统制动过程转变为瞬态控制过程 。当汽车制动时 ,其车轮速度会明显限于车身的速度 ,这种情况就会导致车轮在地面的滑移,若量化指标为滑移率,则防抱死系统就是根据车轮相对地面的滑移率进行瞬时制动。当滑移率为18%到22%时,制动性能最佳,汽车防抱死控制器就是将滑移率控制在最佳范围内,保证汽车不会因制动而发生侧滑或者甩尾等现象

本次设计的目的是建立一种单轮车辆制动防抱死系统ABS的车辆模型。利用51单片机用Proteus将ABS工作过程及原理仿真出来,通过对制动过程的模拟仿真,探讨不同因素对ABS 性能的影响。从而找到一种更有效的制动系统,为汽车制动系统的设计开发提供参考。在过去,对于汽车 ABS 的产品开发中,主要依靠大量的实车试验,这样会造成开发周期和费用的大大增加。为了降低研究防抱制动系统的费用,提高研究效率,本文使用仿真软件 proteus 对 ABS 进行数据仿真,减少不必要的实车试验操作,得到了在防抱制动时具体参数的变化过程。基于AT89C51单片机建立ABS模型。

1.3.1 硬件需求 依据上述任务分析,所需的系统硬件有: 1.轮速传感器; 2.AT89C51 单片机,作为控制器; 3.显示模块,显示实时变量信息; 4.其余必要的电路元器件。 1.3.2 软件需求 需要实现的系统软件功能有: 1.采集轮速信号; 2.采集车速信号; 3.滑移率、位移计算; 4.实时显示轮速、位移与滑移率的值; 1.3.3 同组差异 与同组其他同学的差异在于: 1. Protues 仿真所选输入信号(轮速、车速)模拟方式不同; 2. 主要参数显示方式不同(led or lcd); 3.程序定时计数等编程方式不同。 2 设计方案 2.1 汽车防抱死系统总体方案设计 本次设计对汽车ABS系统的电控部分进行设计并仿真,主要针对系统的控制策略、软件算法和硬件电路,不涉及其液压系统的具体结构、尺寸。汽车ABS系统的电控部分主要可分为三大部分,即信号采集与输入、运算处理与执行动作。本次设计的运算处理部分采用 8 位的 51 单片机,执行动作部分采用LCD灯亮或灭模拟表示制动器对制动压力的调节。 2.1.1 模拟信号采集方案选择 本次设计需要采集轮速、车速信号,轮速传感器、车速传感器的输出信号为模拟信号可以被单片机读取。进行输入信号模拟的方案有: 方案一: 采用ADC0809芯片进行 A/D 转换,其优点是更接近真实汽车ABS系统工作时信号输入处理情况。但硬件设计复杂,接线麻烦,且设计扩展,而本实验主要是实现功能演示,故此方案不好。 方案二: 采用可编程电机模拟,使数字信号达到模拟信号的效果,用程序计算单位时间(1s)内脉冲数量模拟轮速(电机转动快慢不同脉冲数不同),即单位时间脉冲数=轮速。 本次课设主要是为了实现汽车ABS系统功能的设计仿真,着重强调功能实现过程,因此采用方案二,可减轻设计仿真难度。

2.1.2 显示方案设计 本次设计需要显示输入车速、轮速、滑移率、里程,其显示方案有: 方案一: LED显示:LED数码有共阳和共阴两种,把这些LED发光二极管的正极接到一块(一般是拼成一个8字加一个小数点)而作为一个引脚,就叫共阳的,相反的,就叫共阴的,那么应用时这个脚就分别的接VCC和GND。再把多个这样的8字装在一起就成了多位的数码管了。原理易懂但控制相对LCD复杂。 方案二: LCD显示:1、是字符型液晶,显示字母和数字比较方便2、控制简单3、成本较低,编程简单格式单一。 综上,为了简化编程,所以选择方案二。 2.1.3 驱动方案设计 汽车ABS实现功能的目的是去控制制动器制动大小以控制轮胎的运动状态,使轮胎在最佳运动状态。模拟实现驱动方案有: 方案一: 完整表示ECU控制制动器制动压力调节的过程。仿真更真实但实现功能复杂,设计难度大。 方案二: 用led灯的亮或者不亮,表征ABS工作时制动器制动压力的调节过程(增压、减压、保压);此方案及其简单,但是却能将ABS的工作原理表示出来,设计难度大减。 综上,为了简化电路设计和编程,所以选择方案二。 2.1.4理论分析与数学建模 汽车在制动过程中,当制动器制动力大于轮胎-道路附着力时,车轮就会抱死滑移。只有汽车具有足够的制动器制动力,同时地面又能提供较大的附着力时,汽车才能获得较好的制动效果。 在汽车制动时,除车轮旋转平面的纵向附着力外,还有垂直于车轮旋转平面的侧向附着力。在汽车制动过程中,纵向附着力决定汽车的纵向运动,影响汽车的制动距离;侧向附着力决定汽车的侧向运动,影响汽车的方向稳定性和转向操纵能力。 轮胎力学分析 当汽车匀速行驶时,实际车速V (即车轮中心的纵向速度)与车轮速度 (即车轮滚动的圆周速度)相等,车轮在路面上的运动为纯滚动运动。然而,在汽车实际运行过程中,当驾驶员踩下制动踏板后,在制动器摩擦力矩的作用下,车轮的角速度减小,实际车速与车轮速度之间就会产生一个速度差,轮胎与地面之间就会产生相对滑移。轮胎滑移的程度用滑移率slip来表示。车轮滑移率是指实际车速 (即车轮滚动的圆周速度)相等,车轮在路面上的运动为纯滚动运动。然而,在汽车实际运行过程中,当驾驶员踩下制动踏板后,在制动器摩擦力矩的作用下,车轮的角速度减小,实际车速与车轮速度之间就会产生一个速度差,轮胎与地面之间就会产生相对滑移。轮胎滑移的程度用滑移率slip来表示。车轮滑移率是指实际车速 与车轮速度 与车轮速度 之差同实际车速 之差同实际车速 的比值,公式如下。 的比值,公式如下。  (1-1) 当 = = 时,滑移率slip=0,车轮自由滚动; 时,滑移率slip=0,车轮自由滚动; 当 =0时,滑移率slip=1,车轮完全抱死滑移; =0时,滑移率slip=1,车轮完全抱死滑移; 当 > > 时,滑移率0<slip<1,车轮既滚动又滑移。 时,滑移率0<slip<1,车轮既滚动又滑移。 试验证明,在地面附着条件差(例如在冰雪路面上制动)的情况下,由于道路附着力很小,使可以得到的最大地面制动力减小。因此,在制动踏板力(或制动分泵压力)很小时,地面制动力就会达到最大附着力,车轮就会抱死滑移。在制动过程中,车轮抱死滑移的根本原因是制动器制动力大于轮胎-道路附着力。 图2 滑移率大于理想滑移率后的区域称为非稳定制动区域或非稳定区,如图所示。 图3 横向附着系数是研究汽车行驶稳定性的重要指标之一。横向附着系数越大,汽车制动时的方向稳定性和保持转向控制的能力越强。 当滑移率为零时,横向附着系数最大;随着滑移率的增加,横向附着系数逐渐减小。当车轮抱死时,横向附着系数接近于零,汽车将失去方向稳定性和转向控制能力,其危害极大。 综上所述,为了获得最佳制动性能,应将滑移率控制在18%到22%范围内。 2.1.5滑移率计算公式

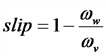

2.1.6 系统结构框图设计 根据上述分析设计系统框图如下:

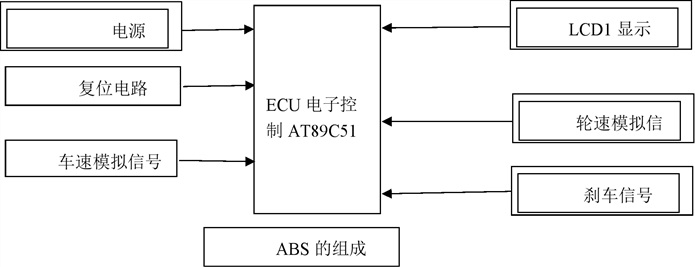

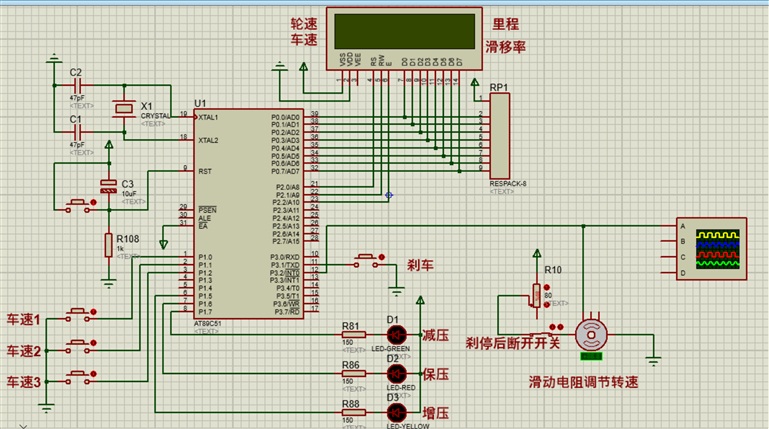

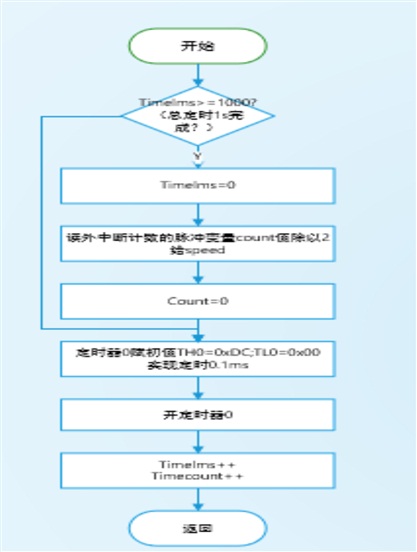

2.2.1 单片机系统设计 本次设计采用 AT89C51 单片机,由于AT89C51 单片机的定时/计数器个数有限,因此使用外部中断0来采集计数单位时间电机编码器产生的脉冲个数,采集定时器0中断0.1ms,中断1000次,共1s,计数1s内内脉冲个数并除以2后作为汽车轮速。 方式如下: 外中断每中断 1 次使程序中车速的计数变量 count 加 1,内部定时器0中断0.1ms,定时器0每中断0.1ms ,Time1ms加1,当Time1ms=1000,即计数得到1s内电机总脉冲速。通过换算即可得到轮速的值。同时,使用单片机 P1口读取车速;使用 P0 口控制 LCD 模块显示实时的车速值、轮速值与滑移率值行驶里程;使用 P1.5-P1.7 端口输出 控制LED灯亮、灭,模拟制动器工作过程。 具体的连接关系如下图:

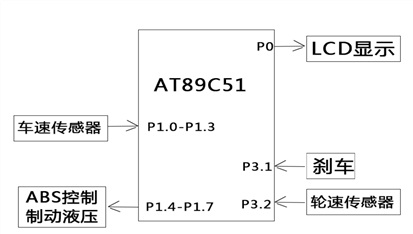

2.3系统硬件设计 2.31 AT89C51 单片机介绍 AT89C51是一种带4K字节闪烁可编程可擦除只读存储器(FPEROM—Falsh Programmable and Erasable Read Only Memory)的低电压,高性能CMOS8位微处理器,俗称单片机。该器件采用ATMEL高密度非易失存储器制造技术制造,与工业标准的MCS-51指令集和输出管脚相兼容。由于将多功能8位CPU和闪烁存储器组合在单个芯片中,ATMEL的AT89C51是一种高效微控制器,为很多嵌入式控制系统提供了一种灵活性高且价廉的方案。 2.管脚说明:

VCC:供电电压。 GND:接地。 P0口:P0口为一个8位漏级开路双向I/O口,每脚可吸收8TTL门电流。当P1口的管脚一次写1时,被定义为高阻输入。P0能够用于外部程序数据存储器,它可以被定义为数据/地址的第八位。在FIASH编程时,P0 口作为原码输入口,当FIASH进行校验时,P0输出原码,此时P0外部必须被拉高。

P1口:P1口是一个内部提供上拉电阻的8位双向I/O口,P1口缓冲器能接收输出4TTL门电流。P1口管脚写入1后,被内部上拉为高,可用作输入,P1口被外部下拉为低电平时,将输出电流,这是由于内部上拉的缘故。在FLASH编程和校验时,P1口作为第八位地址接收。

P2口:P2口为一个内部上拉电阻的8位双向I/O口,P2口缓冲器可接收,输出4个TTL门电流,当P2口被写“1”时,其管脚被内部上拉电阻拉高,且作为输入。并因此作为输入时,P2口的管脚被外部拉低,将输出电流。这是由于内部上拉的缘故。P2口当用于外部程序存储器或16位地址外部数据存储器进行存取时,P2口输出地址的高八位。在给出地址“1”时,它利用内部上拉优势,当对外部八位地址数据存储器进行读写时,P2口输出其特殊功能寄存器的内容。P2口在FLASH编程和校验时接收高八位地址信号和控制信号。

P3口:P3口管脚是8个带内部上拉电阻的双向I/O口,可接收输出4个TTL门电流。当P3口写入“1”后,它们被内部上拉为高电平,并用作输入。作为输入,由于外部下拉为低电平,P3口将输出电流(ILL)这是由于上拉的缘故。

2.3.2 轮速传感器 本次课设采用电磁感应式车轮转速传感器,电磁感应式车轮转速传感器运用电磁感应原理,在被测轴端安装一个软磁性铁质齿轮,齿轮与被测物体同轴旋转,在齿轮的外圆周安装探头。探头由一个圆柱形永磁体铁芯与线圈组成,线圈绕在铁芯上,当齿轮的齿对着探头时,铁芯的磁通变大,当齿轮的齿槽对着探头时,铁芯的磁通变小。当齿轮旋转时,铁芯的磁通周期变化,在探头磁通增大时线圈输出正脉冲,在探头磁通减小时线圈输出负脉冲,经整形放大器输出方波脉冲信号。原理图如下:

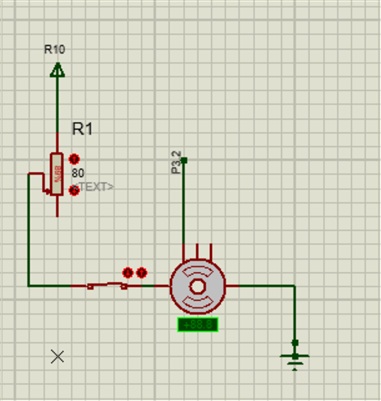

由于 Protues 仿真中无法实现实际车速的输入和电磁感应式车轮转速传感器的仿真,因此采用编码电机单位时间内脉冲数计算来模拟电磁感应式车轮转速传感器的信号输出,通过调节电机的转速,即可模拟不同轮速。其电路设计见下图:

轮速电路设计 2.3.3 车速传感器 本次设计的车速传感器采用霍尔式传感器,所选型号为 A3144 霍尔传感器。霍尔传感器A3144是Aleg MicroSystems公司生产的宽温、开关型霍尔效应传感器,其工作温度范围可达-40℃~150℃。它由电压调整电路、反相电源保护电路、霍尔元件、温度补偿电路、微信号放大器、施密特触发器和OC门输出级构成,通过使用上拉电路可以将其输出接人CMOS逻辑电路。该芯片具有尺寸小、稳定性好、灵敏度高等特点。

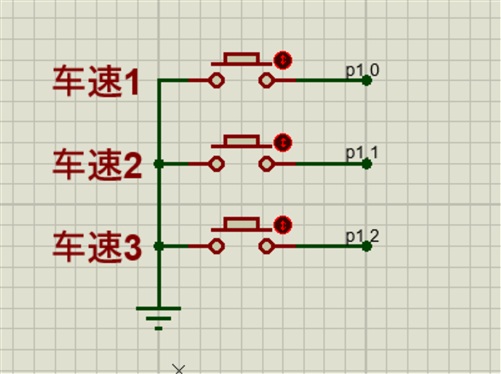

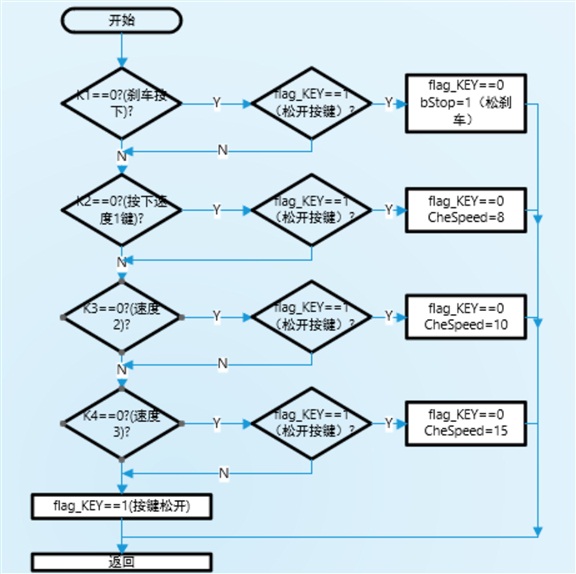

A3144 霍尔传感器 由于 Protues 仿真中无法实现实际车速的输入和霍尔式传感器的仿真,因此采用3个按键模拟产生3个不车速(8m/s,10m/s,15m/s),即可模拟不同车速。其电路设计 见下图:

车速模拟输入 2.3.4显示模块 本次设计采用 LM016L 作为显示模块,显示车速、轮速和滑移率、里程。LM016L 称 1602 字符型液晶,它是一种专门用来显示字母、数字、符号等的点阵型液晶模块,能够同时显示 16x02 即 32 个字符。

显示模块 2.3.5制动器工作(增压减压保压)表述模块 制动器工作(增压减压保压)表述模块

2.3.6按键电路 但汽车开始刹车时ABS才开始工作,故需要刹车控制,刹车模拟仿真如下。 按键电路

2.3.7系统总电路设计 综上所述,设计 AT89C52 单片机的电路仿真图如下:

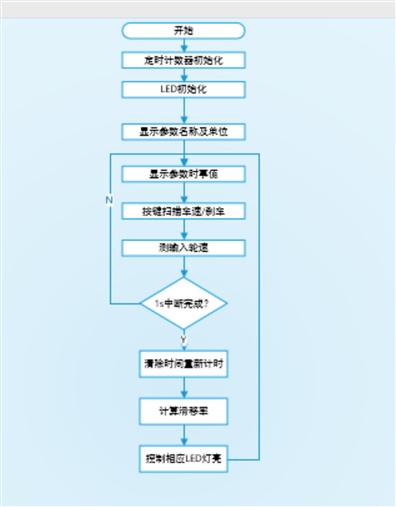

系统总电路设计 2.4系统软件设计 2.4.1主程序流程图

主程序流程图 2.4.2 滑移率计算过程子程序流程图 滑移率计算过程子程序流程图 2.4.3 Abs控制制动液压制动调节过程子程序流程图 Abs控制制动液压制动调节过程子程序流程图 2.4.4轮速读取流程图

轮速读取流程图 2.4.5车速读取流程图

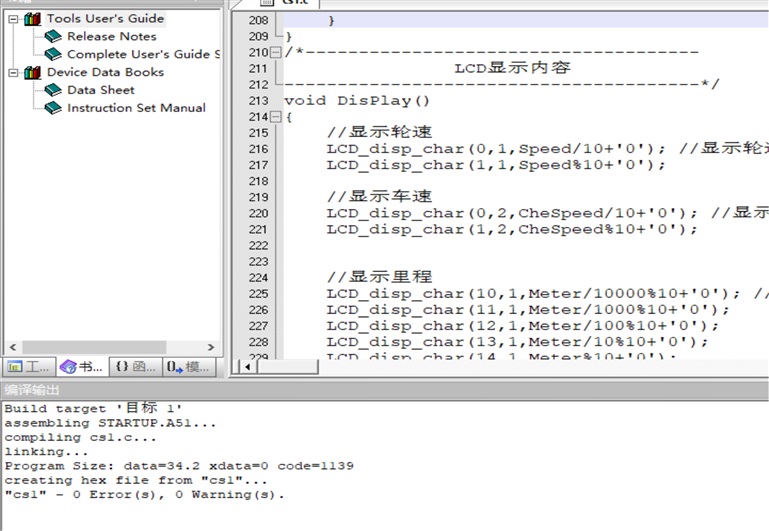

车速读取流程图 2.5 keil程序调试 在 Keil 中完成软件程序的编写之后,进行程序代码的查错和编译。Keil 的编译结果 如下图:

Keil 的编译结果

2.6 Proteus仿真调试并检验系统计算数据是否满足理论值

(1)当车速v1=8 m/s ,轮速v2= 6 m/s 结果检验(1)

滑移率 s=[(v1-v2)/v1]*100%=[(8-6)/8]*100%=25% 此时s>22%,即此时制动器制动力过大,需要减少制动压力。而仿真中模拟减压过程led灯亮,仿真正确! (2)当车速v1=10 m/s ,轮速v2= 8 m/s 结果检验(2) 滑移率 s=[(v1-v2)/v1]*100%=[(10-8)/10]*100%=20% 此时22%>s>18%,即此时制动器制动力合适,不需要增减制动压力。制动液压只需保持住压力就可。而仿真中模拟保压过程led灯亮,仿真正确! (3)当车速v1=15 m/s ,轮速v2= 13 m/s 结果检验(2)

滑移率 s=[(v1-v2)/v1]*100%=[(15-13)/15]*100%=13% 此18%>s,即此时制动器制动力小了,需要增加制动压力。而仿真中模拟增压压过程led灯亮,仿真正确!

结论分析 本次设计的目的是建立一种单轮车辆制动防抱死系统ABS的车辆模型。利用51单片机用Proteus将ABS工作过程及原理仿真出来,通过对制动过程的模拟仿真,探讨不同因素对ABS 性能的影响。从而找到一种更有效的制动系统,为汽车制动系统的设计开发提供参考。在过去,对于汽车 ABS 的产品开发中,主要依靠大量的实车试验,这样会造成开发周期和费用的大大增加。为了降低研究防抱制动系统的费用,提高研究效率,本文使用仿真软件 proteus 对 ABS 进行数据仿真,减少不必要的实车试验操作,得到了在防抱制动时具体参数的变化过程。基于AT89C51单片机建立ABS模型。 在此次设计中,再结合其余两位组员的仿真结果来看,不同输入模拟方式和不同计算滑移率会得到不同的结果,可见不同参数变化对仿真结果影响较大。 分析仿真结果,从直观上可以看到ABS防抱制动系统可以将滑移率始终控制在20%附近,有效的缩短了制动行程,避免车辆发生抱死拖滑的现象。从而保证了汽车制动时行驶的稳定性和操纵性,为汽车的行驶安全保驾护航。 此外本次设计,还利用知网等网络资源查询了一些,对ABS制动效果起作用的其它的影响因素。如不同轮胎,ABS的不同布局方式等。这里详细引用如轮胎对其的影响,作简要补充。

全部资料51hei下载地址:

仿真+代码.7z

(132.85 KB, 下载次数: 193)

仿真+代码.7z

(132.85 KB, 下载次数: 193)

|